Продукция

-

Другие

-

Резервуар-сосуд под давлением

-

Коалесцер

-

Сборочная единица

-

Адсорбционное оборудование на основе молекулярных сит

-

Колонна с водяным охлаждением

-

Колонна-сосуд под давлением

-

Конденсатор

-

Колонна с воздушным охлаждением

-

Резервуар для хранения природного газа

-

Люк сосуда под давлением

-

Смотровое стекло сосуда под давлением Краткое описание

-

Печь для производства водорода из природного газа

-

Внутренние устройства реактора-сосуда под давлением

-

Резервуар для отработанного катализатора

-

Огнепреградитель для сосуда под давлением

-

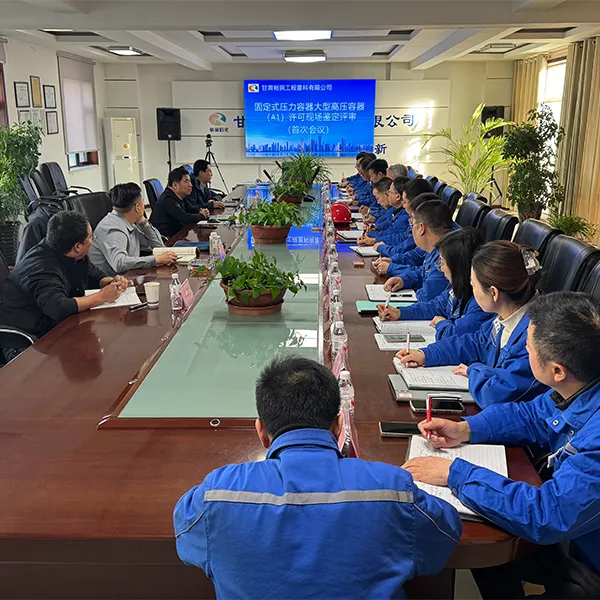

Обработка и производство на месте

Теплообменник-сосуд под давлением

Теплообменники в сосудах под давлением широко используются в таких отраслях промышленности, как химическая, нефтяная, энергетическая и холодильная. Они относятся к категории сосудов под давлением, и их основная функция заключается в обмене теплом между двумя или более жидкостями для достижения таких технологических целей, как нагрев, охлаждение, конденсация и испарение.

Описание

маркер

Описание продукта

Теплообменники в сосудах под давлением широко используются в таких отраслях промышленности, как химическая, нефтяная, энергетическая и холодильная. Они относятся к категории сосудов под давлением, и их основная функция заключается в обмене теплом между двумя или более жидкостями для достижения таких технологических целей, как нагрев, охлаждение, конденсация и испарение.

Основное определение и области применения

Это специализированное оборудование, которое способствует теплообмену между двумя жидкостями с разной температурой через стенки или другие среды, при этом его корпус, трубный пучок и другие важные компоненты должны выдерживать определенное давление. Общие области применения включают:

Нагрев и охлаждение сырой нефти при переработке нефти;

Контроль температуры реакционных материалов в химическом производстве;

Конденсация и испарение хладагентов в холодильных системах;

Предварительный нагрев питательной воды котла в энергетике.

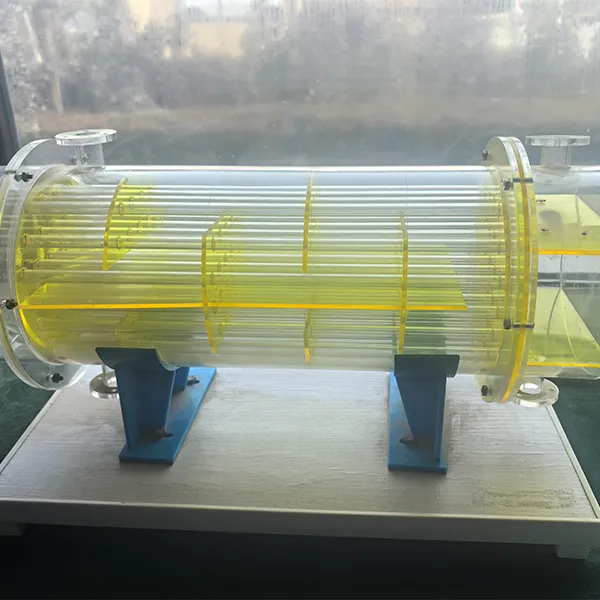

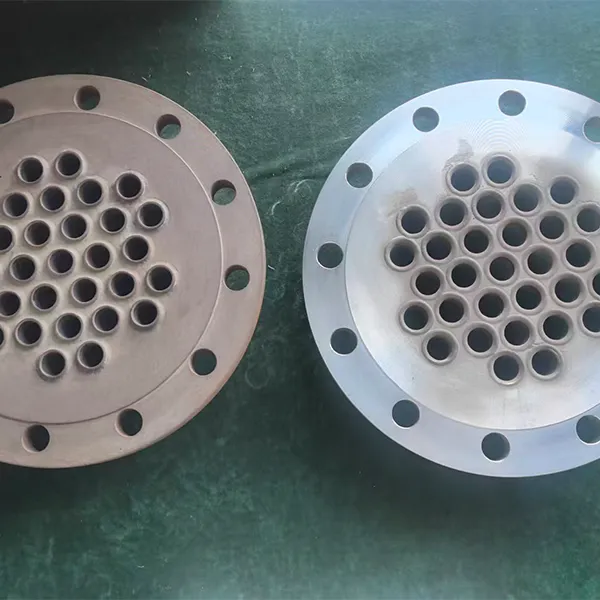

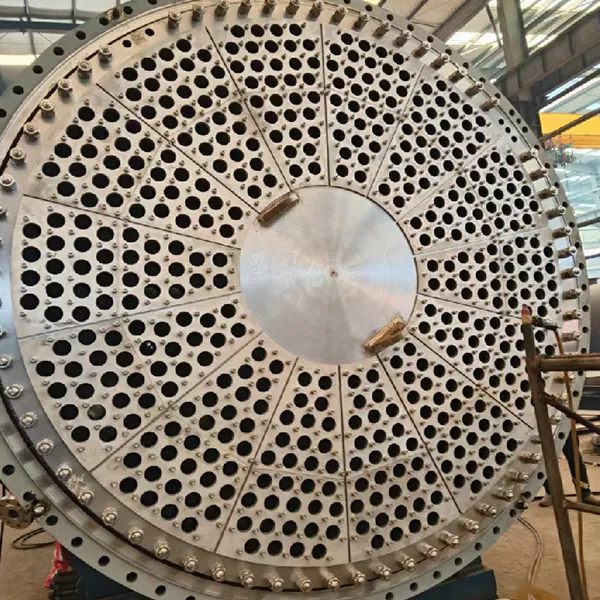

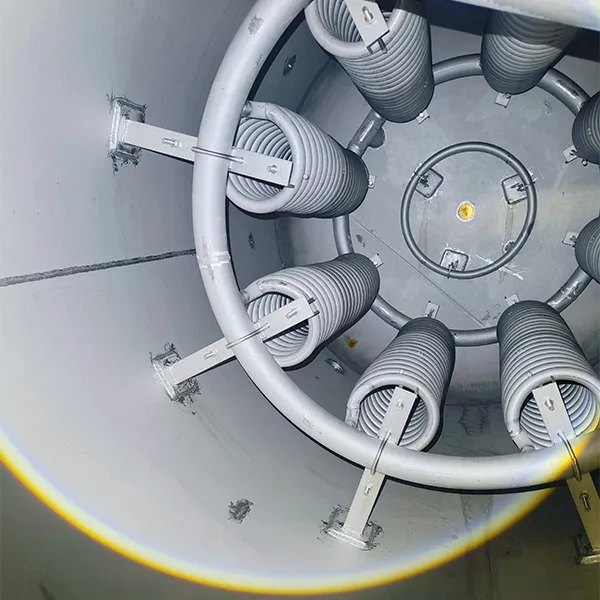

Конструктивные компоненты

Основная конструкция теплообменника состоит из теплообменных элементов и корпуса сосуда под давлением. Ключевые компоненты включают:

Корпус, пучок теплообменных труб, трубная решетка, головки и сопла, перегородки/опорные пластины.

Основные категории продуктов

Кожухотрубные теплообменники: известны своей прочной конструкцией, адаптируемостью и отработанными технологиями производства, являются наиболее широко используемым типом. Подкатегории включают фиксированную трубную решетку, плавающую головку и U-образные трубы.

Основные характеристики

Классифицируются как специальное оборудование, работающее под давлением, поэтому их проектирование, изготовление и проверка должны соответствовать стандартам для сосудов под давлением.

Эффективность теплопередачи является основным показателем производительности, на который влияют скорость жидкости, площадь теплопередачи и коэффициент теплопередачи.

Необходимо учитывать коррозионную стойкость и антинакипные свойства, которые обычно обеспечиваются за счет использования нержавеющей стали, титановых сплавов или углеродистой стали с антикоррозионными покрытиями.

В определенных условиях эксплуатации оборудование должно выдерживать колебания температуры и давления, что требует высокой структурной стабильности и герметичности.