Продукция

-

Другие

-

Резервуар-сосуд под давлением

-

Огнепреградитель для сосуда под давлением

-

Статический смеситель

-

Обработка и производство на месте

-

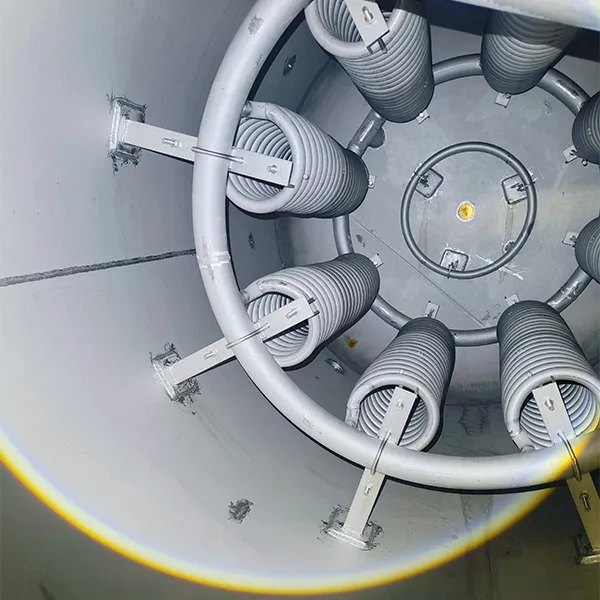

Трубный пучок сосуда под давлением

-

Колонна с воздушным охлаждением

-

Трубопроводный фильтр

-

Промышленный флеш-сосуд

-

Резервуар для отработанного катализатора

-

Колонна-сосуд под давлением

-

Реактор-сосуд под давлением

-

Конденсатор

-

Люк сосуда под давлением

-

Высоконапорный бункер для кремниевого порошка

-

Адсорбционное оборудование на основе молекулярных сит

-

Демпфер дымового канала для сосуда под давлением

Обработка трубной решетки сосуда под давлением

Трубная решетка сосуда под давлением является ключевым несущим элементом кожухотрубных теплообменников, конденсаторов, испарителей и другого оборудования. Её основная функция заключается в фиксации трубного пучка, разделении потоков трубного и межтрубного пространства, а также в восприятии давления со стороны трубного и межтрубного пространства, а также напряжений, вызванных разностью температур.

Описание

маркер

Описание продукта

Трубная решетка сосуда под давлением является ключевым несущим элементом кожухотрубных теплообменников, конденсаторов, испарителей и другого оборудования. Её основная функция заключается в фиксации трубного пучка, разделении потоков трубного и межтрубного пространства, а также в восприятии давления со стороны трубного и межтрубного пространства, а также напряжений, вызванных разностью температур.Точность обработки трубных решеток напрямую определяет герметичность, эффективность теплопередачи и эксплуатационную безопасность оборудования.

Основные характеристики и выбор материала для трубных решеток

Конструктивные особенности: Трубные доски представляют собой преимущественно круглые толстые пластины, толщина которых обычно составляет от 20 до 500 миллиметров. Их поверхности требуют механической обработки для создания сотен или тысяч отверстий для установки теплообменных труб. Одновременно с этим необходимо обработать такие конструктивные элементы, как уплотнительные канавки, отверстия для болтов и отверстия для установочных штифтов, чтобы обеспечить соответствие требованиям по соединению и уплотнению с фланцами трубного коробка и корпусом.

Выбор материала для трубных решеток должен быть совместим с материалами теплообменных труб и кожуха, обеспечивая баланс между сопротивлением давлению, термостойкостью и коррозионной стойкостью. Распространенные типы представлены ниже:

Углеродистая сталь: подходит для применения при низком давлении и температуре окружающей среды с неагрессивными средами;

Нержавеющая сталь: подходит для агрессивных сред;

Легированная конструкционная сталь: подходит для применения при высоких температурах и высоком давлении;

Ламинированная пластина: сочетает в себе прочность и коррозионную стойкость при снижении затрат.

Основной технологический процесс изготовления трубных решеток

Изготовление трубных решеток представляет собой сложную последовательность операций, включающую вырубку заготовок, термообработку, прецизионную механическую обработку и контроль качества. Основной технологический процесс выглядит следующим образом:

Резка и предварительная обработка сырья

Для резки стальных листов на круглые заготовки с учетом припусков на механическую обработку используется плазменная резка;

Поверхность заготовок подвергается дробеструйной обработке и шлифованию для удаления окалины и заусенцев.

Черновая обработка: Токарные операции: Отшлифуйте обе торцевые поверхности трубной решетки, чтобы обеспечить плоскостность; обработайте внешний диаметр, чтобы гарантировать точность сопряжения с корпусом;

Сверлильные операции: Просверлите черновые направляющие отверстия для трубных отверстий и отверстий для болтов.

Чистовая обработка (Ключевая технологическая операция)

Точная обработка трубных отверстий: Трубные отверстия обрабатываются на станках с ЧПУ для глубокого сверления.

Обработка уплотнительных поверхностей: На поверхности прилегания трубной решетки к фланцу трубной камеры фрезеруются уплотнительные пазы, что гарантирует герметичность прокладки.

Обработка отверстий под болты: Выполняется на расточных станках с ЧПУ, что обеспечивает равномерное круговое расположение отверстий, а также соответствие диаметров отверстий и болтов проектным требованиям.

Постобработка и проверка

Обработка поверхности: Для решеток из нержавеющей стали выполняется травление и пассивация для удаления технологических масел и окалины. Для решеток, работающих в условиях сильной коррозии, может применяться дробеструйная обработка для упрочнения или футеровка.

Термообработка: После сварки выполняется отпуск для снятия напряжений с целью устранения остаточных сварочных напряжений и предотвращения трещинообразования.

Неразрушающий контроль: Ультразвуковой контроль (УЗК): Проверка на наличие внутренних дефектов, таких как расслоения, раковины, трещины;

Капиллярный контроль (ПК): Проверка внутренней поверхности трубных отверстий и уплотнительных поверхностей на наличие поверхностных дефектов;

Проверка размеров: проверка критических размеров, таких как положение отверстий и плоскостность, с помощью координатно-измерительной машины.

Ключевые технические требования к обработке трубных решёток

Контроль точности расположения отверстий: Отклонение в позиции трубных отверстий напрямую влияет на процесс установки теплообменных труб и качество их сварки. При серийной обработке необходимо использовать координатно-стабилизирующую оснастку с ЧПУ, чтобы гарантировать, что отклонение межцентрового расстояния всех отверстий находится в допустимых пределах. Для крупногабаритных решёток необходимо учитывать возможные тепловые деформации в ходе обработки.

Качество обработки уплотнительной поверхности: Плоскостность, шероховатость и размеры паза уплотнительной поверхности являются ключевыми факторами для предотвращения утечки среды. При обработке необходимо использовать режущий инструмент высокой точности и применять метод многопроходной обработки, чтобы избежать появления дефектов на поверхности, таких как следы от инструмента или царапины.

Точность для сварочного соединения: Трубные решётки обычно соединяются с теплообменными трубами методом сварки + развальцовки. В трубных отверстиях необходимо предусмотреть соответствующий припуск для развальцовки, чтобы обеспечить герметичность соединения решётки и трубы после развальцовки. Сварочная разделка кромок должна быть обработана аккуратно и равномерно, что гарантирует качество формирования сварного шва.

Контроль деформации при обработке толстостенных плит: Для толстых трубных решёток толщиной более 100 мм после черновой обработки необходимо проводить промежуточную термообработку для снятия технологических напряжений. При чистовой обработке следует применять метод симметричной обработки, чтобы минимизировать деформацию, вызванную односторонним резанием.

Типичное технологическое оборудование

| Обработка | Основное оборудование | Особенности оборудования |

| Вырубка и резка | Станки для газопламенной резки с ЧПУ, станки для гидроабразивной резки | Высокая точность резки с минимальной тепловой деформацией. |

| Обработка отверстий | Станки для глубокого сверления с ЧПУ, портальные расточные и фрезерные станки | Возможность обработки трубных досок большого диаметра с несколькими отверстиями, обеспечивающая точное позиционирование. |

| Обработка уплотняющих поверхностей | Вертикальные токарные станки с ЧПУ | Высокоточная обработка торцевых поверхностей трубных досок большого диаметра и уплотнительных канавок. |

| Неразрушающий контроль | Ультразвуковые дефектоскопы, координатно-измерительные машины | Обнаружение внутренних дефектов и точность размеров. |

Сценарии применения и ключевые моменты контроля качества

Типичные трубные решетки широко используются в кожухотрубных теплообменниках, конденсаторах, котлах-утилизаторах и другом оборудовании в таких отраслях, как нефтехимия. Они представляют собой критически важные компоненты сосудов под давлением, которые создают значительные проблемы при обработке и требуют высокой точности.